【接触不良はこれが原因?】接点に発生する皮膜とその対処方法について解説

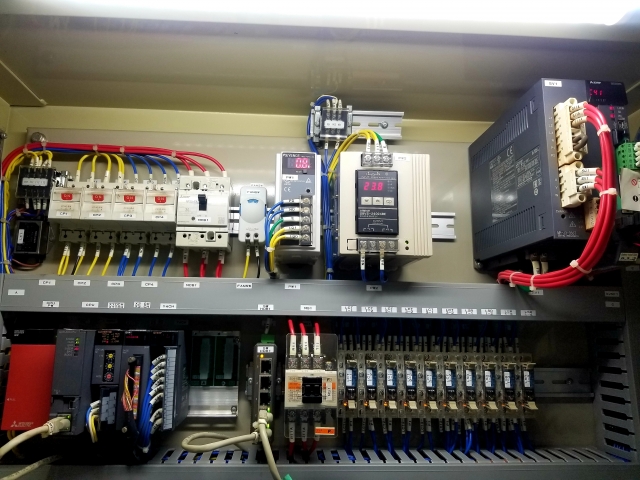

設備をメンテナンスしているとたまに発生するのが「接触不良」と呼ばれる現象です。

たとえば、リレーは動作しているのに装置が動かなくなったりとか、スイッチを入れたときに何回かに一回は無反応だったりといった症状ですね。

配線を調べても切れかかったりしていないし、コネクタはちゃんと接続されているし、端子台のビスも全く緩んでいない。。。

そんな場合は接点部分の接触不良が原因かもしれません。

この記事では接触不良の原因となる接点表面の皮膜について、原因や対処方法について解説していきます。

接触不良の原因が配線を点検しても問題が見つからない場合、皮膜による接触不良の場合が結構多いですね。

スポンサーリンク

接触不良の主な原因

接触不良には以下のような原因があります。

配線が切れかかっている

機器に接続されている配線が切れかかっていると接触不良が発生します。振動などで配線が揺れると、切れかかっている部分がくっついたり離れたりするので、機械が動いたり止まったりするわけですね。

細い線は被服の中で発生している場合があり、見ただけでは分からないケースもあります。そのときは線を引っ張って伸びるかどうかで判断することができます。

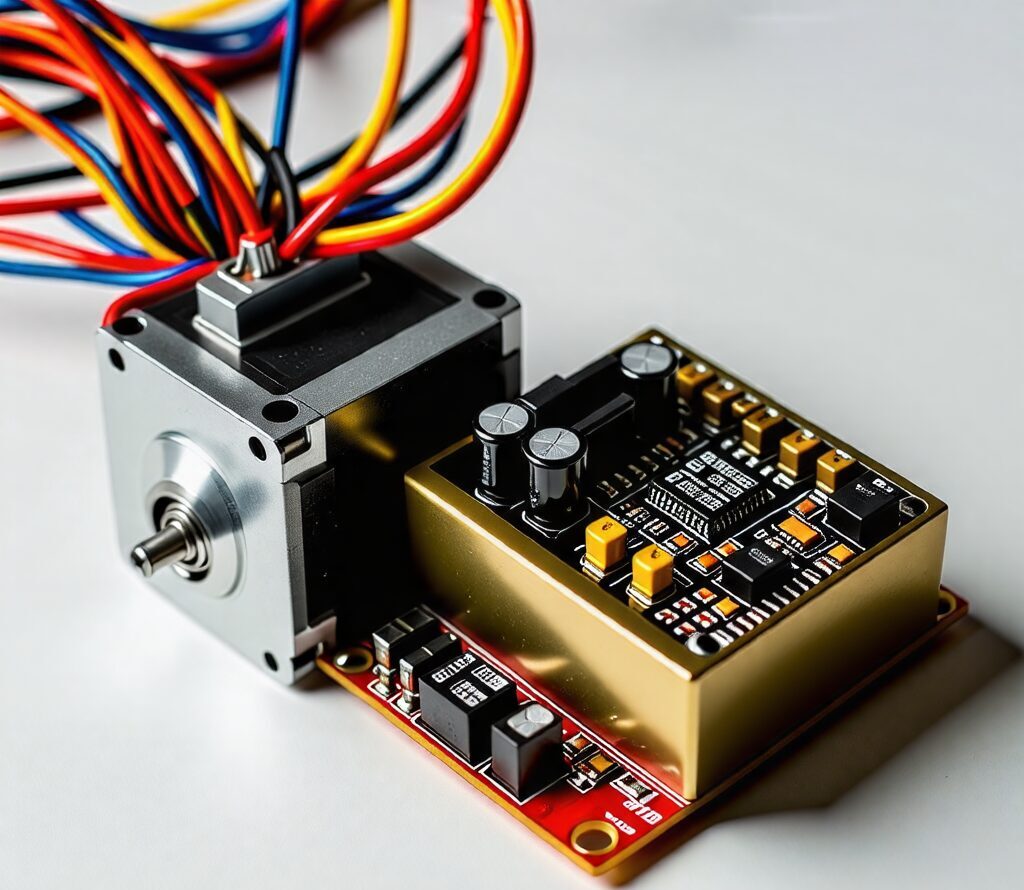

コネクタ部分の半田割れ

電気機器に接続されているコネクタ部分の半田割れにより、接触不良が発生する場合もあります。

電気機器のコネクタは基板に半田付けされていることが大半ですが、外部からの振動によってこの半田部分にクラック(ひび)が入ることがあります。

クラックが入ってしまうと、振動などで半田の接合部分が一瞬離れたりするので、このときに接触不良による不具合が発生します。

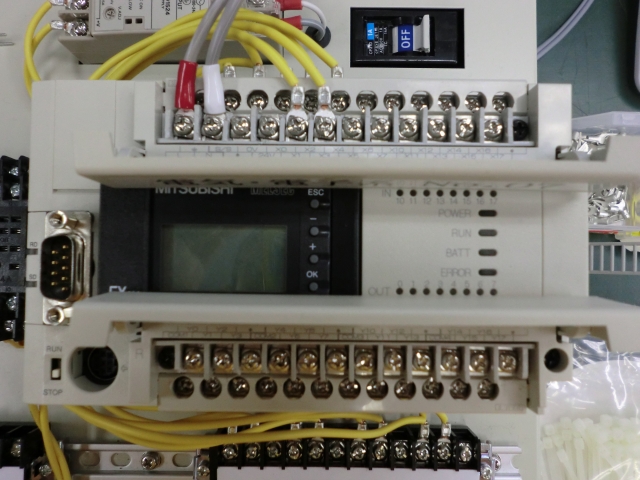

動く機器に取り付けられているPLCやインバータは、このコネクタ部分の不良によって不具合が発生するというケースがかなり多いです。

皮膜の生成

リレーやスイッチといった接点の接触不良に多いのが、本記事のテーマである皮膜の生成による接触不良です。

皮膜が接点表面に形成されることで高い電気抵抗を持ってしまい、接点が閉じても導通状態にならないというのが、皮膜による接触不良の症状です。

コネクタのピンなどの接触面にもこの皮膜によって接触不良が発生することもあります。

接点表面にできる皮膜とは

皮膜とは金属の表面に自然に出来る絶縁物で、金属が空気中の酸素やガスなどと結合することで生成されます。

この皮膜が接点の表面にできると、その部分の接触抵抗が高くなってしまうため、接点が閉じて金属同士が接触しても電流が流れにくいという状態になります。

一般的なスイッチや電磁接触器・リレーなどの接点は電流をよく通す銀(Ag)がよく使われていますが、この銀に何かしらの化学反応が起きることで皮膜による邪魔が入るようになってしまいます。

これが接触不良の原因になるというわけですね。

接点の表面に出来る皮膜は次のような種類があります。

酸化皮膜

接点の開閉を繰り返しているうちに、接触面で発生した火花やアークなどによって銀が酸化し、表面に酸化銀が生成されます。この酸化銀による皮膜のことを酸化皮膜と呼びます。

酸化銀は絶縁物であるため、これが接点の表面に生成されることで接触不良が発生します。

銀は酸化しにくい金属と言われてはいますが、空気中に触れているとどうしても酸化は発生し、特にリレーなど開閉が頻繁におこなわれるような状況下にあっては、表面に皮膜が堆積して導通不良になることがあります。

ちなみに、金属が酸化してできるもので「錆(さび)」と呼ばれるものがありますが、ここで言う酸化皮膜とは異なるものとして定義されます。

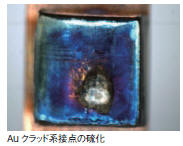

硫化皮膜

空気中に硫化ガス(硫黄ガス)が含まれる環境で発生しやすいのが硫化皮膜です。

硫化ガスは化学プラントなどの工場や廃棄物処理施設等が発生しやすいですが、通常の雰囲気でもわずかに硫黄成分が含まれていることがあります。

この空気中の硫化ガスが接点材料の銀と結合することで、硫化銀という絶縁物が生成されます。この硫化銀による皮膜のことを硫化皮膜と呼びます。

硫化皮膜が薄いうちは黄色に変色し、皮膜が厚くなると黒色に変色していくのが特徴です。

引用先:オムロン(リレー 硫化・塩化による接触不良)

シルバーのアクセサリーが黒く変色するのも硫化銀が原因の場合が多いみたいですね。

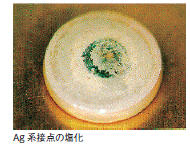

塩化皮膜

空気中に塩素ガスがある雰囲気や、塩分を含んだ潮風が吹く海辺などの環境で発生するのが塩化皮膜です。

接点材料の銀がこの雰囲気の中にさらされると、塩素と銀が反応して塩化銀が生成されます。この塩化銀による皮膜のことを塩化皮膜と呼びます。

塩素ガスについても化学プラントなどの工場で発生しますし、海が近い地域にある工場などは潮風が塩化皮膜の生成に大きく影響します。

塩化銀についても絶縁物であるため、接点の表面に塩化皮膜が生成されることで接触不良を発生させてしまうわけですね。

引用先:オムロン(リレー 硫化・塩化による接触不良)

塩化銀は光を当て続けるとだんだん黒色に変色するという特性をもっています。

スポンサーリンク

皮膜が発生しやすい状況

リレーなどの接点に皮膜が発生しやすい状況は次のとおりです。

化学工場での使用

化学プラントなどがある化学工場には、様々な化学反応が日々発生している関係で、一般的な雰囲気よりも皮膜の原因となるガスの成分が空気中に多く含まれています。

そのため、それらのガスを含んだ空気に接点がさらされることで、表面に皮膜ができやすくなります。

製鉄所での使用

鉄を作る場所である製鉄所も、皮膜の原因となるガスが発生しやすい環境の1つです。

鉄は鉄鉱石とコークスと石灰石を高炉に入れて高熱のガスで溶かし、できた銑鉄にカーボンなどの成分を入れて調整し作ります。

この鉄を作る過程で様々なガスが発生するため、製鉄所内で使用する機器の接点には皮膜が発生しやすくなります。

僕も昔製鉄所の中で保全業務を行っていたことがありますが、リレーの接点が接触不良を起こして不具合が発生することがよくありました。

海の近くでの使用

海の近くにある工場では潮風が吹いてきますので、潮風に含まれる塩分により接点の表面に塩化皮膜が生成されやすくなります。

また、潮風は接点への皮膜生成以外にも、劣化や腐食などのダメージを機器に与える原因にもなりえます。

実際、海が近くにある工場の設備は錆がかなり発生している他、電気機器を外すと塩の結晶のようなものが付着していたりします。

目には中々見えませんが、潮風による機器への影響も大きいですね。

微小負荷での使用

微小負荷を入り切りする用途で使用する場合、皮膜による影響を受けやすくなります。

駆動回路など大電流を入り切りする用途においては、接点に皮膜ができそうになっても強いアークによって破壊されてしまうので、皮膜が残りにくく接触不良が起きることはほとんどありません。昔のAC200Vで制御回路を組んでいるような場合でも同様です。

ただ、DC24Vといった低い電圧で数十mA程度の低い電流を入り切りする場合は、表面にできた皮膜を破壊できずに残ったままになってしまいます。

結果、この残った皮膜の厚みが増すことで接触不良を発生させてしまうというわけですね。

使用しないで長期間保管している

予備品等として長期間使わずに保管している場合、周囲の雰囲気による影響で接点部分に皮膜や腐食が発生して導通不良になっている場合があります。

引用先:オムロン(一般リレー 参考資料)

同じ期間・同じ環境下で接点をさらしておくと、やはり使っているものよりも使っていないものの方が表面に皮膜は残りやすいです。

同じような環境で予備品として保管しているリレー類を使用する場合は、事前に動作チェックをする必要があります。

スポンサーリンク

皮膜の対処方法について

このような不具合の種である皮膜に対処するためにはどうすればいいのでしょうか?

予防や対応策についてまとめてみました。

皮膜の予防策

まずは皮膜がそもそもできにくくなるよう、原因から本質的な対策をすることが大切です。

接点を皮膜の発生しにくい材質に変える

接点には微小負荷用として、材質が金もしくは金メッキを施したリレーやスイッチがラインナップされています。

金は硫化や酸化の影響を受けにくいという特性があるので、皮膜の影響を受けやすい微小負荷用途にとってはうってつけの材質となっています。

接点を接触信頼性の高い形状のものに変える

接点には材質以外にも、形状を変えることで接触信頼性を上げる工夫をしている機種がラインナップされています。

例えば、接点を2つに分割したツイン接点です。接点が2つなので単純に1つよりかは接触信頼性が高いということですね。シングル接点と同等の電流を入り切りできるのもメリットの1つです。ただし、銀接点を選んでしまうと、やはり皮膜によるリスクは高くなりますので、金を含んだ接点を選ぶ方がよいでしょう。

もう一つの構造が、かまぼこ上の接点をクロスさせるように接触させるクロスバーという構造の接点です。接点同士の接触面積を減らすことで単位面積当たりの接触圧力が増えるという特徴があり、より接触信頼性の高い接点です。

更に、微小負荷での使用を想定されているので、接点の材質についても金を用いていたりします。

ただし、クロスバー接点は接触面積が小さいことから、接点の電流容量は標準のものよりも小さくなりますので、選定には注意してください。

密閉型の機種を選定する

周囲の硫化ガスや塩化ガスによって皮膜ができるのであれば、入ってこないように密閉しようという対策をとったものが密閉型のリレーであったりスイッチです。

スイッチについては大体が密閉型になっていますが、メーカーや機種によっては密閉型とうたっていないものもあります。なので、もし皮膜による接触不良が疑われる症状が頻発する場合は、スイッチの種類を変更するというのも対策の1つです。

また、リレーについても密閉型がラインナップされています。例えばオムロンでいうとプラスチックシール形のMYQシリーズであったり、ハーメチックシール形のMYHシリーズです。

プラスチックシール形は普通のリレーとパッと見は変わりませんが、透明なケースの隙間からガス等が侵入しないようシールされた構造をしています。

引用先:オムロン(ミニパワーリレー MYQ4)プラスチックシール形

また、内部の樹脂パーツをアニール処理という熱処理を加えることで、内部でのガスの発生を低減しているそうです。

ハーメチックシール形は金属やガラス製のケースに覆われており、内部へのガス等の侵入だけでなく、外装についても腐食に強い強固な構造をしています。

引用先:オムロン(ミニパワーリレー MY4H)ハーメチックシール形

更に、リレー内部には非腐食性ガスであるN2窒素ガスを封入することで、皮膜の原因となるガスの侵入を防ぐような対策も取られています。

これらの機種は標準のものと比べるともちろん高いですが、トラブルを未然に防止するためにも検討の価値がある製品です。

回路を見直す

可能であれば、皮膜のできやすい雰囲気の中にある機器の回路自体を見直すことも、対策としては有効です。

接点表面にできる皮膜は開閉する電流・電圧を大きくするほど破壊されやすくなりますので、制御回路の電源をあえてAC100〜200Vにするなどで皮膜が残りにくくなります。目安としては、接点に掛かる電圧が48V以上・流れる電流が100mA以上であれば、皮膜が破壊されやすくなるそうです。

もちろん、制御回路の電源を高くすると安全上の問題も出てきますので、設計は慎重に行うようにしてください。

発生した皮膜の対処方法

皮膜によって接触不良の不具合が発生してしまった場合の対処方法についてです。

接点表面を磨く

まずは接点表面に付着した皮膜を磨いて取り除くという単純な方法です。接点表面の黒ずみ等を目の細かいペーパーヤスリで磨くことで、接点をまた復活させることができます。

コネクタを抜き差しして接触不良が直ってしまったという経験をお持ちの方もいると思いますが、これは、コネクタを抜き差しすることで表面の皮膜などの汚れが取れるためですね。

ただし、メッキされている接点の場合は表面が痛んでしまう恐れがありますので、磨く接点は慎重に選ぶようにしてください。

接点復活剤を使用する

接点復活剤とは、接点表面に付着した酸化物やカーボン等の汚れを除去できる薬液です。

接点復活剤は薬液タイプやスプレータイプがありますが、現場で使用する場合はスプレータイプの方が使いやすいでしょう。

接点復活剤は接点だけでなくコネクタのピンなどの接触不良にも有効です。

僕自身、機器に接続されているモジュラジャックの金属ケースが腐食して、接触不良を起こしている場面に出くわしたことがありますが、接点復活剤を使うことで復旧できた経緯があります。

ただし、薬液は導通性のあるものですから、接点やピン以外のところに付着してしまうと不具合の原因にもなりますので、接点部分に少量吹き付けて軽く拭き取るなどしてください。種類によってはプラスチック部分に悪影響を及ぼす場合もあります。

ローテーションする

接触不良の起きやすい微小負荷で使用しているリレーと、交流回路などで使用しているリレーとをローテーションするというのも手段の1つです。

微小負荷の回路で皮膜が生成されかかっていたリレーを別の回路にローテーションすることで、そこの電圧・電流で接点をクリーニングしてもらおうという魂胆です。

少し貧乏くさい方法ではありますが、一定の効果はあります。

ただし、当たり前ですがローテーション先のリレーと同じ仕様のものであることを確認してから行うようにしてください。また、ローテーション先の接点が摩耗している場合もありますので、ローテーションする前に確認するか入れ替える箇所を決めておくようにしましょう。

皮膜は事前の対策が大事

以上、接触不良の原因に多い皮膜について解説しました。

皮膜が発生しても一応対応策はありますが、最近の電気機器は分解できないものが増えてきており、直接接点にユーザー側が処置をするということが難しい場合が多いです。

なので、皮膜による接触不良は事前の予防対策をしっかり行うことが最善だと僕自身は感じています。

もちろん定期的に交換するという手もありますが、コスト面であったり手間を考えると、やはり事前に対策された機器を選定して導入していく方が良いでしょう。

接触不良は予期せぬタイミングで場合によっては大きなトラブルに発展する可能性もありますので、積極的な対策を行って頂ければと思います。

接触不良にお困りの方の一助になれば幸いです。