【ハイテンションボルト(高力ボルト)とは?】特徴や施工方法について解説

ハイテンションボルト(通称ハイテンボルト)は、建築や構造物など多岐にわたる分野で使用される重要な部品の1つです。

高い強度と耐久性を備えることから、ハイテンボルトは建築物や橋梁関係だけでなくクレーンなどの様々な産業機械の構造部に用いられるなど、信頼性が求められる箇所で幅広く活躍しています。

一方で、ハイテンボルトには通常のボルトとは異なる注意点がいくつか存在します。使用方法を誤ると本来の性能を十分に発揮することができません。

この記事では、そんなハイテンボルトの特徴と施工方法及び注意点について詳しく解説していきます。是非参考になさってください。

ハイテンボルトは一般的なボルトとは異なる点がいくつも存在します。用法用量を守って正しくお使いください。

スポンサーリンク

ハイテンボルトとは?

ハイテンボルトとは高力ボルトとも呼ばれ、その名の通り高い引っ張り強度を持っているボルトのことを言います。

そのため、通常のボルトよりも高い引っ張り過重に耐えることができ、部材同士を強固に接合することが可能となります。

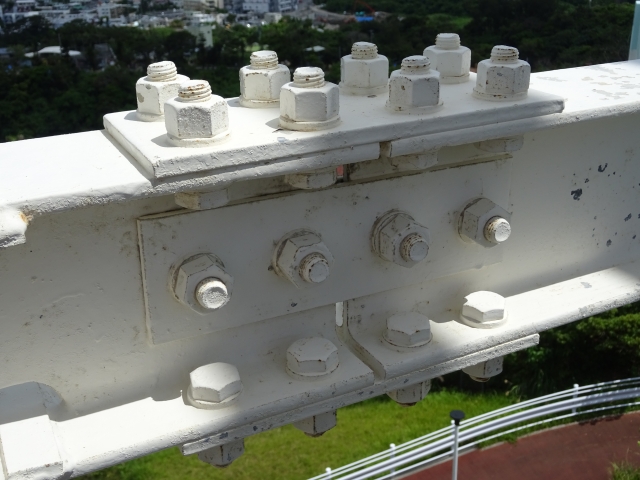

また、ハイテンボルトは耐久性や耐食性にも優れているため、建築物・橋の骨組みやクレーンの構造部材など、建造物にとって非常に重要な箇所の接合に使われています。

東京タワーやスカイツリー、瀬戸大橋や明石海峡大橋などにももちろん使われています。

ハイテンボルトの種類

ハイテンボルトには次の2種類が主に存在します。

六角ハイテンションボルト

六角ハイテンボルト(以下 六角ハイテンボルト)は、普通の六角ボルトと同じような見た目をしたハイテンションボルトです。

六角ハイテンボルトはボルトとナットと平座金(平ワッシャー)がセットの製品で、実はこの組み合わせでJIS(日本工業規格)により規格化されています。

正式名称は「摩擦接合用高力六角ボルト・六角ナット・平座金のセット」となっています。つまり、六角ハイテンボルトを使うときは必ずこの組み合わせで使用しなければいけないということですね。

更に六角ハイテンボルトには等級別に「F8T」と「F10T」という種類が存在し、この両者では引っ張り強度が異なります。

- F8T:引っ張り強度 800〜1,000N/㎟

- F10T:引っ張り強度 1,000〜1,200N/㎟

よく使うのはF10Tの方ですね。

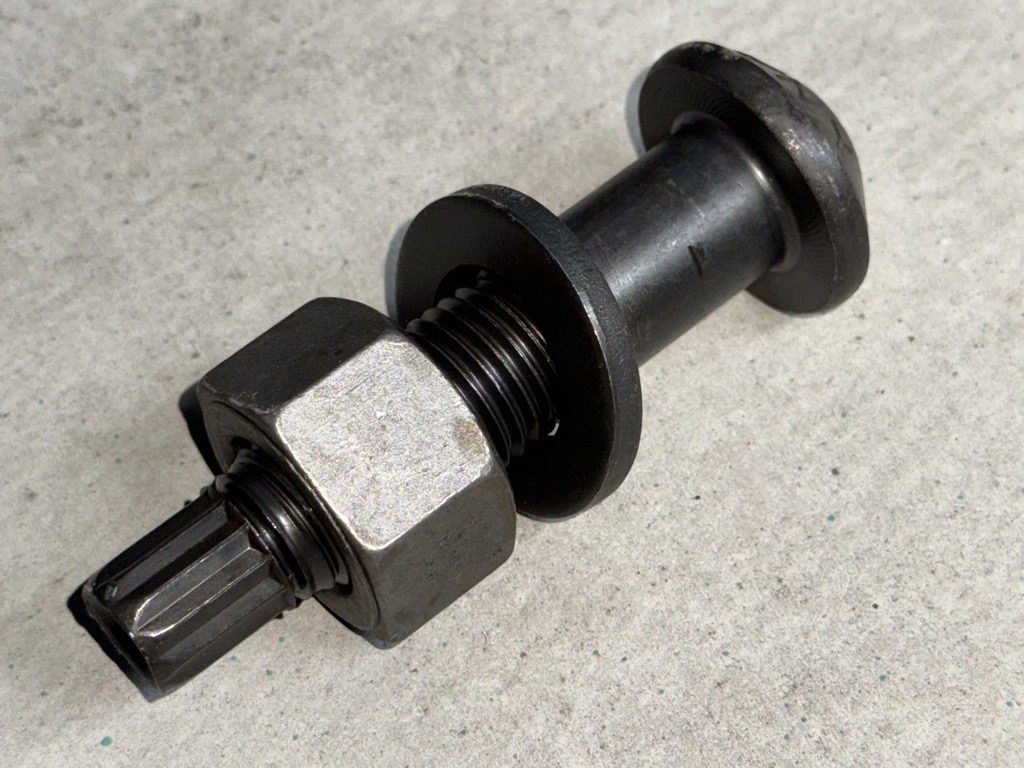

トルシア型ハイテンションボルト

トルシア型ハイテンションボルト(以下トルシア型ハイテンボルト)は、普通の六角ボルトとは少し異なった見た目をしています。昔の建築物に見られるリベット止めのボルトに似ていますね。

トルシア型ハイテンボルトは、六角ハイテンボルトとは違いJISで規格化されていません。日本鉄鋼造協会の「構造用トルシア形高力ボルト・六角ナット・平座金のセット」という規格に則って、ボルトメーカーごとに国土交通大臣の認定をとっています。

なので、規格の面で若干六角ハイテンボルトとは異なるものの、ハイテンボルトとしては同等の性能を有した製品です。

トルシア型ハイテンボルトについても「S10T」等級が存在し、六角ハイテンボルトの「F10T」と同等の引っ張り強度を持っています。F=六角、S=トルシア型と覚えれば記号だけで形が分かるようになりますね。

ちなみにトルシア型には「S8T」という等級の製品はほぼ存在していないようです。

スポンサーリンク

ハイテンボルトの特徴

ハイテンボルトの最大の特徴は部材接合のメカニズムです。

通常のボルトは「支圧接合」と呼ばれる方法で部材同士を接合していますが、ハイテンボルトの場合は「摩擦接合」と呼ばれる方法で部材同士を接合しています。

この接合方法の違いについて解説していきます。

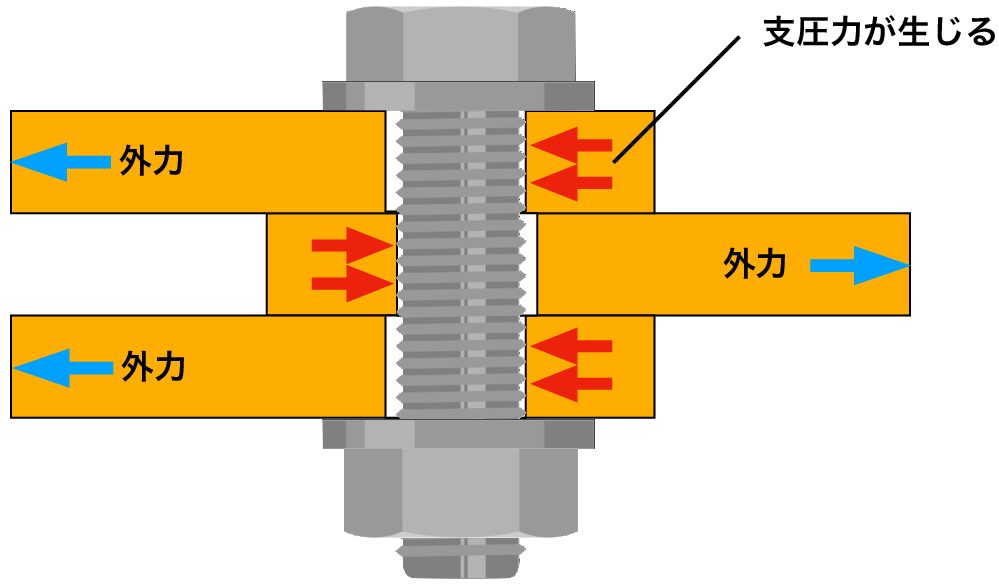

支圧接合

支圧接合とは、締結した部材の外力によって発生する支圧力をボルトのせん断耐力によって支える接合方法のことを言います。

言い換えると、外力によってズレようとしている部材をボルトの強度で耐えることで接合状態をキープする固定方法です。

通常のボルトはこの支圧接合によってボルトと部材を締結しています。

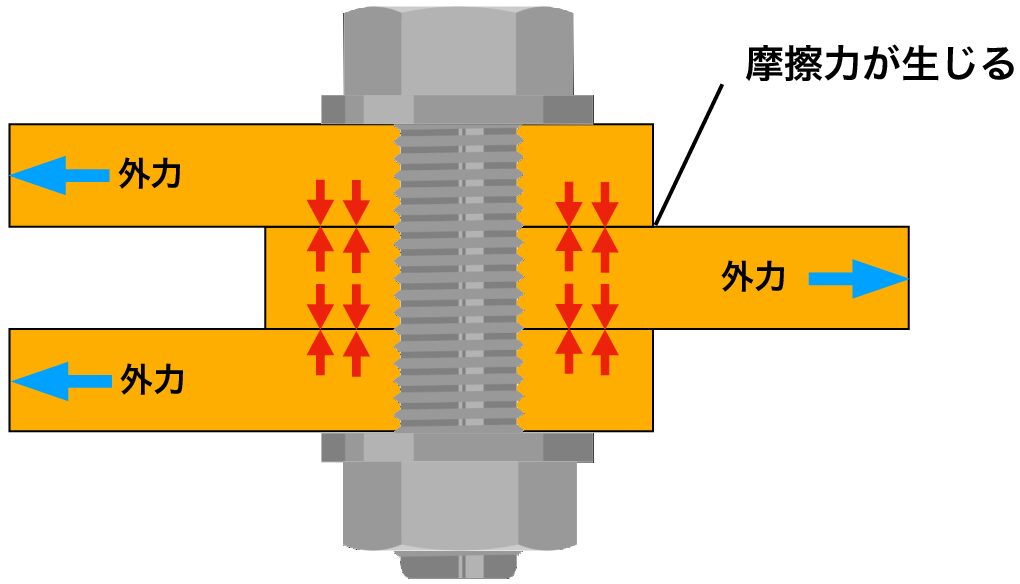

摩擦接合

摩擦接合とは、締結した部材の接触面に発生する摩擦力を利用して、部材同士を締結する接合方法です。

高強度のボルトによって圧力を掛けることで高い摩擦力が発生するため、部材からの外力に打ち勝つ強い力で締結が可能となります。

普通のボルトでも、強く締め付ければある程度の摩擦力が発生しますが、ハイテンボルトの締め付け力と比べるとトルクが弱いため、外力に耐えきれずに部材が滑ってボルトに支圧力が掛かります。

摩擦接合の場合は外力よりも強い摩擦力で締結されるので、部材同士が滑ってボルトに支圧力が掛かることはほとんどありません。

摩擦接合のメリット

ハイテンボルトを使った摩擦接合は支圧接合と比べてどのようなメリットがあるのかをまとめました。

ボルトの折損が生じにくい

摩擦接合は部材同士の摩擦力を利用して締結する方法であるため、支圧接合のようにボルト本体へせん断力が掛かりません。

ボルトは引っ張り方向には強度が比較的高いですが、せん断方向(垂直方向)には強度がそれほど高いとは言えません。

よって、せん断力によるボルトの折損が起きにくいという点が摩擦接合のメリットの1つです。

ボルトの緩みが生じにくい

ハイテンボルトによる摩擦接合は緩みが発生しにくいというメリットがあります。

ボルトやナットは緩み止め処置を施していても、長い時間経つとボルト本体が伸びたり部材が変形したりして緩みが発生します。

特に支圧接合の場合は、ボルト軸力の低下や部材がズレることによるボルト穴の変形などで、時間が経つほどに緩みが発生するリスクが高くなります。

摩擦接合の場合は、高い摩擦力によって部材同士の滑りが生じにくいことから、支圧力による軸力への影響やボルト穴の変形などが起きにくく、長期間安定した締結を持続させることができます。

締結状態の品質が確保されている

ハイテンボルトによる摩擦接合はただ強力に締め付ければ良いわけではなく、締め付けるトルクが規定されています。

つまり、ボルトをどれぐらいの強さで締め付けなければならないか、定量的な数字で決められているということです。規定されたトルクで締め付けないと十分な摩擦力を得ることができません。

このように、規定された適正なトルクで締め付けを行う工程を「トルク管理」と呼びます。

このことから、正しく摩擦接合されているボルトは全てトルク管理が行われていますので、必然的に適正な締結状態が担保されているというわけですね。

摩擦接合には色んなメリットがあるんだね

摩擦接合の施工方法

ハイテンボルトを使用した摩擦接合の作業手順について解説していきます。

1.接合する部材の接触面を錆びさせる。

部材を接合する前に、部材同士が接触する接合面を軽く錆びさせます。

なぜ接合面を錆びさせるかというと、摩擦接合に必要な摩擦係数を確保するためです。

つまり表面を錆びさせてザラザラにすることによって、部材同士をより滑りにくくしようということですね。

ブラスト処理という細かい鉄球をぶつけて表面をザラザラにする方法もありますが、一般的には接合面を塗装せずに空気に触れさせることで、錆が自然に発生するのを待って施工する方法がよくとられています。

他にも、接合面の錆発生を促進させる薬剤を塗布するという方法もあります。

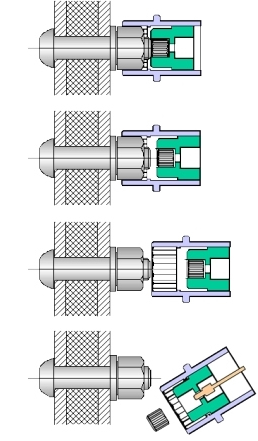

2.ハイテンボルトをセットする。

接合面の表面がザラザラになったら、部材にハイテンボルトをセットします。

六角ハイテンボルトの場合はワッシャーが2枚ありますので、ナット側とボルトの頭側にそれぞれ1枚ずつくるように部材にセットします。

トルシア型ハイテンボルトの場合はワッシャーが1枚なので、ナット側の方にワッシャーがくるようにボルトをセットしてください。

ボルトとワッシャーをセットしたら、ナットを取り付けてある程度回らなくなるまで手締めします。

ナットには向きがありますので間違えないようにしましょう。

このナットに付いているマークは等級マークと言い、このマークがある方を外側にします。

この段付きがある方を内側(ワッシャー側)にしてボルトに取り付けましょう。

ちなみにワッシャーにも向きがあります。

左側のワッシャーが表向きで右側のワッシャーが裏向きになっています。

表向きのワッシャーには穴の内側が面取りされており、裏向きのワッシャーには面取りがされていません。

ワッシャーをボルトにセットするときは表向きの面取りされている方をナット側、もしくはボルトの頭側になるようにしてください。

3.ナットを1次締め付けする

ボルトとワッシャーとナットを正しくセットできたら、次はナットを1次締め付けしていきます。ハイテンボルトはトルク管理をしなければならないので、必ずトルクレンチを使って規定トルクで締め付けを行います。

1次締め付けでのトルク値は下記の表の通りです。トルク値は六角ハイテンボルトもトルシア型ハイテンボルトも同じです。

| ねじの呼び | 1次締め付けトルク | |

| N・m | kgf・cm | |

| M12 | 50 | 500 |

| M16 | 100 | 1000 |

| M20 | 150 | 1500 |

| M22 | 150 | 1500 |

| M24 | 200 | 2000 |

最近では電動のトルクレンチが充実していますので、人間の力で締めるトルクレンチよりも楽に作業することができます。

締め付けはボルト側ではなく必ずナット側で行うようにしましょう。

4.マーキングを行う

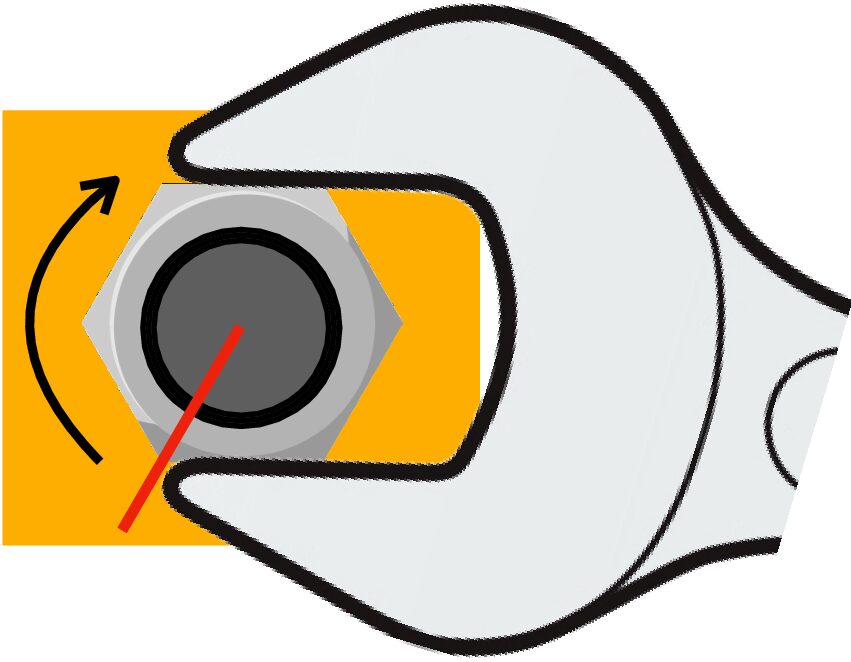

1次締め付けが終わったら、「ナット」・「ボルトの軸」・「ワッシャー」・「部材」に対して一直線にマーキングを行います。

このような感じで、スチールマーカー等でマーキングを一直線に入れます。線はナットの角にくるように入れるのがコツです。

5.本締めを行う(六角ハイテンボルトの場合)

マーキングが終わったら、再びナットを回して本締めを行います。

ボルトを挿入してから1次締め付け→本締めまで必ず同日中に施工してください。

六角ハイテンボルトは次の2種類の本締め方法があります。

トルクコントロール法による締め付け

トルクコントロール法は、1次締め付けを行った後に目標締め付けトルクにトルクレンチを設定し直し、再度締め付けを行う施工方法です。

環境や施工対象などの条件に合わせて、より精度の高いトルク値で管理できるメリットがあります。

本締めで用いられるトルク値は次の式によって求めることが出来ます。

T=k×d×N

- T:締め付けトルク(N・m)

- k:トルク係数

- d:ボルトの呼び径(㎜)

- N:ボルトの標準張力(kN)

トルク係数とはボルトやナットの摩擦係数から求められる数値で、製造ロットによっても微妙に変化します。トルク係数にもA種とB種の2種類があり、A種は0.11〜0.15、B種は0.15〜0.19が平均値になります。

使用するボルトメーカーの検査成績書にトルク係数の記載がありますので、その数値を用いて目標締め付けトルクを計算します。

ボルトの標準張力については次の一覧表を参考にしてください。

| ボルトの呼び径 (㎜) | 標準ボルト張力 (kN) |

| M12 | 62.6 |

| M16 | 117 |

| M20 | 182 |

| M22 | 226 |

| M24 | 262 |

| M27 | 341 |

| M30 | 417 |

例えば、M20でトルク係数0.15の六角ハイテンボルトを本締めする場合のトルク値Tを求めてみます。

k=0.15、d=20、N=182(一覧表より)となりますので、

トルク値Tは0.15×20[mm]×182[kN]=546[N・m]と計算することができます。

ナット回転法による締め付け

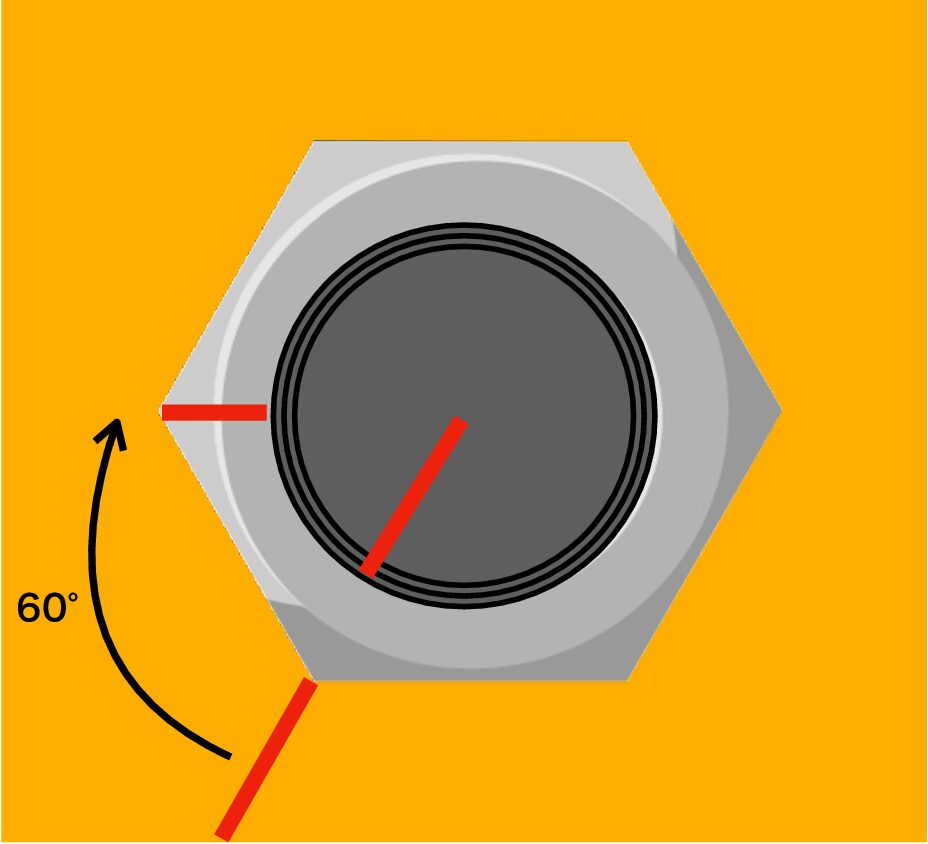

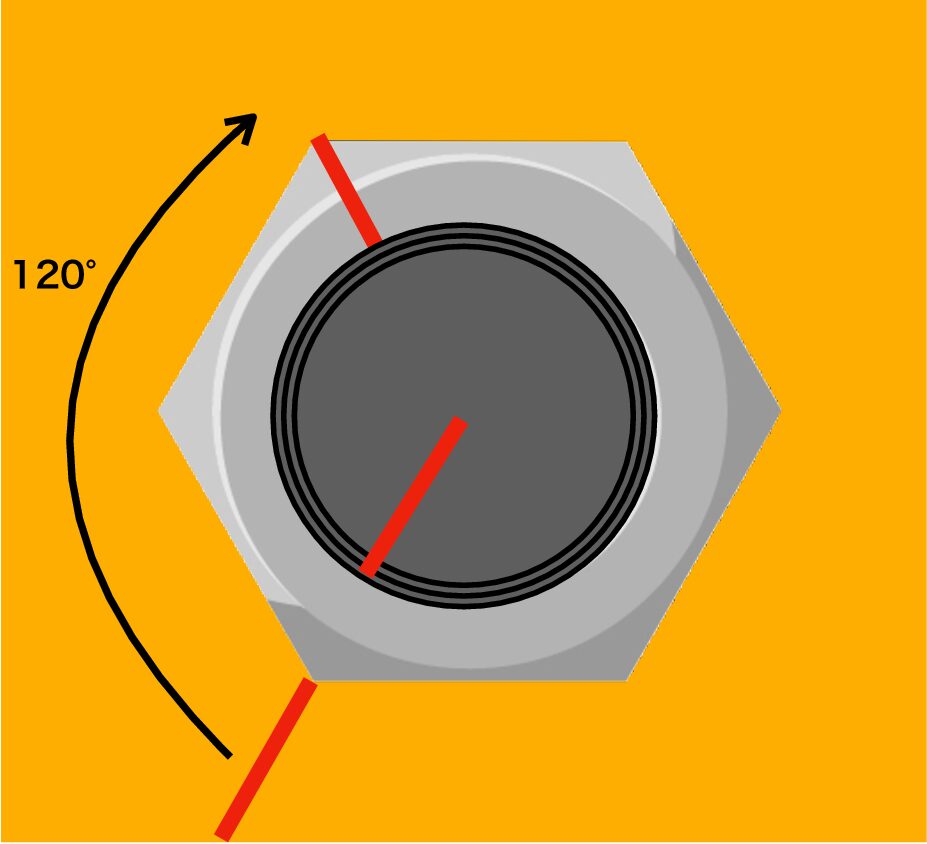

ナット回転法とは、1次締め付けを行ってマーキングした後、その位置からナットを締め付けて回転させた量(角度)で管理する施工方法です。

マーキングの位置を目視するだけで施工状態が確認できるというメリットがあります。

ナット回転法で本締めを行うときは、打撃スパナなど強いトルクで締め付けることができる工具を使用します。

ナットを回す量(角度)はハイテンボルトの太さによって若干異なりますので、以下の表を参考にナットを回転させる量を決定します。

尚、ハイテンボルトの場合は一般的なボルトと比べて頭の大きさが1サイズ大きくなっています。なので、必ず使用するスパナの口幅も確認しておいてください。

| ねじの呼び | 回転量(角度) | スパナの口幅 |

| M12 | 60° | 22㎜ |

| M16 | 120° | 27㎜ |

| M20 | 120° | 32㎜ |

| M22 | 120° | 36㎜ |

| M24 | 120° | 41㎜ |

ナットを回転させる量を確認できたら、工具を使用して所定の角度にナットを締め付け方向に回転させます。

回転量が60°の場合はナットの角1つ分、120°の場合はナットの角2つ分です。

注意点としては、ナットを回転させたときにナット以外のマーキングが動いていないかを確認してください。ナットの回転に合わせて、ワッシャーやボルトの軸に入れたマーキングが動いてしまった場合は、1次締め付けがちゃんとできていない可能性があります。その場合は、ボルトを新しいものと交換して1次締め付けの手順からやり直してください。

1度使ったハイテンボルトは使用しないようにしましょう。

締め付けは力を結構使うので、道工具はしっかり準備しよう!

6.本締めを行う(トルシア型ハイテンボルトの場合)

トルシア型ハイテンボルトの場合は、1次締め付けの手順が終わったら「シャーレンチ」と呼ばれる専用工具を使用して本締めを行います。

引用先:MonotaRO(マキタ シャーレンチ)

シャーレンチにはこのような専用型と電動ドリルドライバーに取り付けて使えるアタッチメント型とがあります。

このシャーレンチの先端ををトルシア型ハイテンボルトのピンテール側から差し込んで、ナットとピンテールにはめ込みます。

シャーレンチをピンテール側に差し込んだら、レンチのスイッチを入れて締め付けを行います。ナットが時計回り、ピンテールが反時計回りに回転し所定のトルクまで締め付けが行われます。

引用先:日鉄ボルテン株式会社(トルシア形超高力ボルト)

所定のトルクまで締め付けがされると、ピンテールの根元が破断して本締めが完了となります。破断したピンテールはシャーレンチから除去して入れ物に集めておきましょう。

本締めが終わったら最初に入れたマーキングを確認し、ナット以外の線がズレていないかを確認してください。

尚、トルシア型ハイテンボルトは、シャーレンチというトルクレンチとは別の専用工具が必要になるというデメリットがありますが、安定した本締め作業が行えることやピンテールの有無で施工確認が容易にできるといったメリットがあります。

スポンサーリンク

高強度ボルトとハイテンボルトは同じ?

ボルトの中には強度区分が10.9もしくは12.9といった、いわゆる「高強度ボルト」というものが存在します。材質がSCMでできている六角穴付ボルトなどがその代表ではないでしょうか。

このような強度区分が10.9や12.9のボルトとハイテンボルトは「実は同じものじゃないの?」と疑問を持つ人がいます。

実際僕の職場でも、ハイテンボルトと図面に指示されている箇所に強度区分10.9の高強度ボルトを使おうとした方がいました。

高強度ボルトの強度区分10.9とは100kg/㎟で引っ張っても破断しない、かつ9割の荷重(90kg/㎟)で引っ張っても元に戻るという強さを表しています。

また、強度区分12.9とは120kg/㎟で引っ張っても破断しない、かつ9割の荷重(108kg/㎟)で引っ張っても元に戻るという強さを表しています。

そしてハイテンボルトについては、強度区分上10.9の高強度ボルトに近い引っ張り強さを持っています。

これだけ聞くと、強度は同じぐらいだし見た目も同じなら、ハイテンボルトじゃなくてもいいのではないかと思ってしまう気持ちも分かりますが、高強度ボルトとハイテンボルトでは設計思想が異なります。

高強度ボルトは引っ張り強さなどの強度は高いですが、高いトルクで締め付けても思うような摩擦力が部材との間に発生しません。

ハイテンボルトは所定のトルクで締め付けることによって、締め付けた部材との間に摩擦力が発生するようボルトの材質やナットの形状、頭の大きさや組み合わせなどが考えられて設計されています。

設計者が摩擦接合を前提としてボルトを選定しているならば、その部位に高強度ボルトを使用してしまってはボルトの折損などの不具合が時間が経ってから発生する可能性があります。

高強度ボルトとハイテンボルトは似て非なるものであることを理解して、正しく選定して使うようにしましょう。

高強度ボルトと高力ボルトを混同しないようにしましょう

まとめ

以上、ハイテンボルトの特徴とその使い方について解説しました。

ハイテンボルトは一般的なボルトとは特徴や材質、施工方法が大きく異なることから取り扱いには十分注意が必要です。

また、1次締め付けや本締め施工をトルクレンチやシャーレンチなどを使って行うなど、手間と時間が掛かる非常に煩雑な仕事でもあります。

しかし、苦労したぶん正しく施工すればその建物が解体されるその日まで、とても長い間仕事をし続けてくれる頼りになる機械要素の一つです。

是非、ハイテンボルトのポイントをしっかりおさえて適切に施工を行ってください。